Produktentwicklung

Gerne unterstützen wir unsere Kunden in der Produktentwicklung und Auslegung ihrer Komponenten und Systeme mit unserem täglichen Bezug zur Praxis.

Immer wieder stellt sich die Frage nach

- sinnvollen, cleveren Lösungen,

- Kosteneinsparung,

- Ermöglichung von Mehrlieferantenstrategie aufgrund breit verfügbarer Rohstoffe, Legierungen und Kunststoffe, ...

- Integralbauweise (mehrere Funktionen in einem Bauteil integriert),

- Substitution von Werkstoffen,

- ressourcenschonenden Konzepte,

- Vermeidung von Toxizität in den weiterverarbeitenden Prozessen,

- der Möglichkeit eines späteren Recycling,

- ...

Eine häufig unsererseits gestellte Eingangsfrage: Wieso wurde gerade dieser Werkstoff ausgewählt?, erfährt oft die Antwort: "Weil wir es schon im Vorgängermodell so gemacht haben."

Doch meist hat sich etwas Wesentliches geändert. Ist es der:

- Bauraum,

- mögliche Lastwechsel,

- Umgebungstemperatur,

- Ströme oder

- ...?

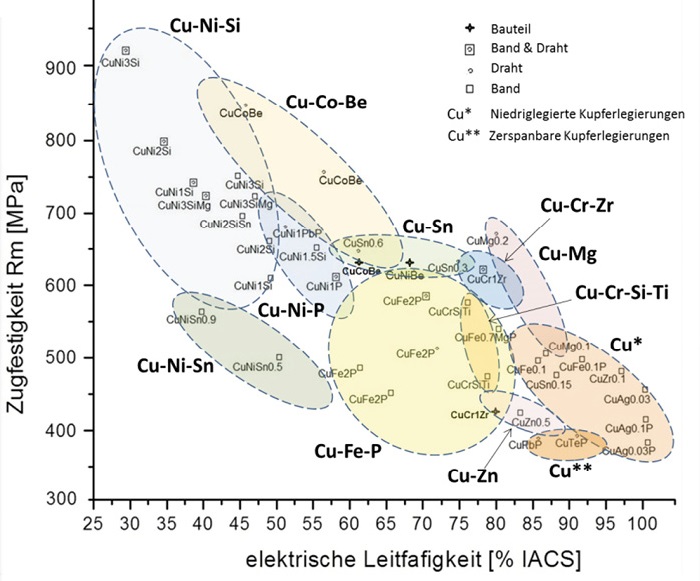

Nachfolgende Übersicht soll bereits bei der Materialauswahl bei Kupferwerkstoffen und -Legierungen behilflich sein.

Wesentliche Einfluss bilden dabei die Legierungsbestandteile und die darauffolgende Bearbeitung, sprich Walz- und Glühgüten.

Die am häufigsten eingesetzte Kupferlegierung ist Messing (CuZn, typisch CuZn37, CuZn30 mit besserer Ölbeständigkeit, ...). Kombinationen, Beimengung von minimalen Anteilen von Blei (Pb) dienen der Verbesserung der Zerspanbarkeit.

Zweithäufigste Kupferlegierung ist die Bronze (CuSn in Form von niedriglegierter CuSn0,15 und CuSn6, teils CuSn4 (eher im asiatischen Raum eingesetzt) oder CuSn8 (verbreiteter in USA und angrenzende Wirtschaftsräume).

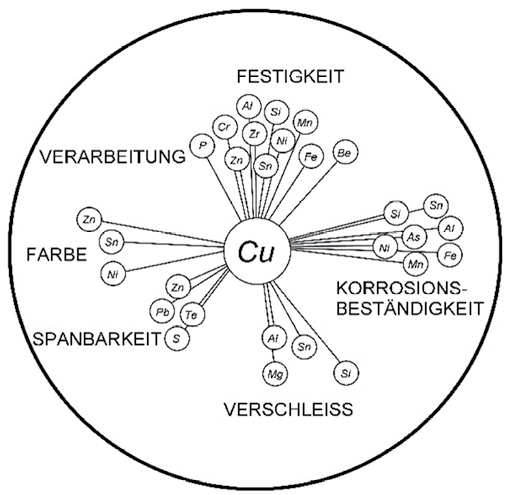

Folgende Graphik nach Tikana veranschaulicht die Einflüsse einzelner Legierungsbestandteile:

Einen sehr guten Überblick und/ oder Auswahlhilfe zu den einzelnen Werkstoffen bietet das Deutsche Kupferinstitut oder die einschlägig bekannten Hersteller (z.B. Aurubis-Stolberg, Kemper, KMD, Wieland, ...).

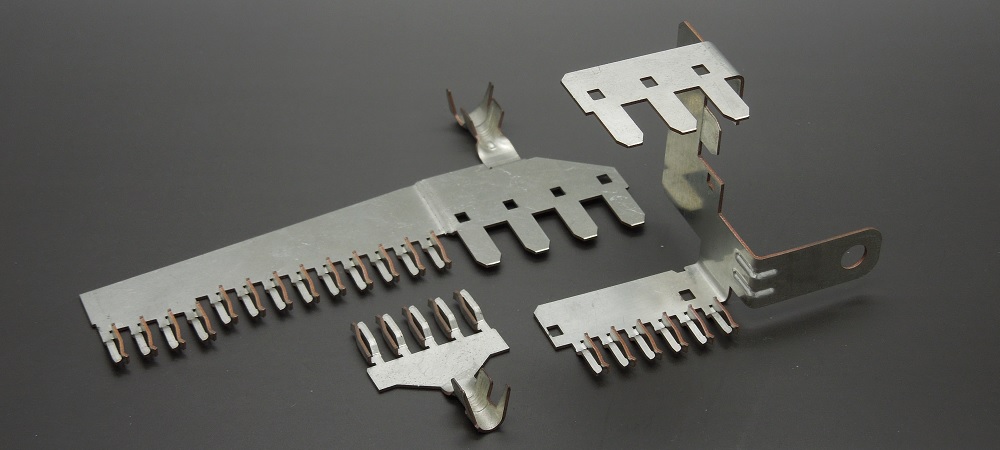

Häufig wurden Kontakte in der Vergangenheit eingelötet oder Widerstandsgeschweißt.

Typischer Weise wurde bereits das Rohband vor dem Stanzen feuerverzinnt:

- 0,7 - 2,2µm Sn als Oberflächenschutz

- 1 - 3µm zur Reduktion der Steckkräfte,

- 2 - 5µm Sn als Korrosionsschutz,

- 3 - 7µm Sn zur Erhöhung der Lagerfähigkeit sowie

- 5 - 10µm Sn bzw. 7 - 13µm als Löthilfe.

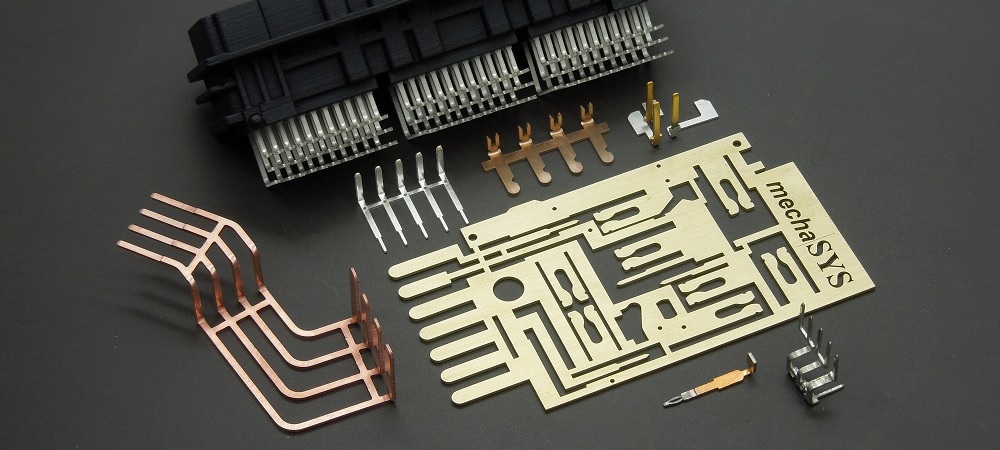

Aufgrund von zunehmend elektrischen Kontakten und erhöhten Qualitätsanforderungen der Kontaktiersysteme wurde seit den 1980er Jahren vermehr auf lötfreie Verbindungen gesetzt. - Lotzerrüttung war häufiger Ausfall des klassischen Röhren-Fernsehers. - Waren es anfangs massive Einpresspfosten, die in die Leiterplatte gepresst wurden, erfuhr die Leiterplatte durch die bedingten Fertigungstoleranzen dieser Pfosten erhöhte Spannungen die wiederum zum Ausfall, diesmal zu Rissbildung der Leiterplattendurchkontaktierung führen konnte. Dennoch die Fertigung war günstiger, da ein Schwalllöten nicht mehr erforderlich war, sondern "nur" eingepresst wurde. Dies war zudem in Blindmontage möglich.

Der Durchbruch in der Technik kam auch in diesem Fall durch die Automobilindustrie. Vermehr verbaute Sensoren speziell im Automobilbereich und steigende Temperaturanforderungen sprich Motorraumnähe (-40/ +120°C und zusätzliche Eigenerwärmung bis 140°C im Kontaktsystem machten zuverlässige Kontaktierungen erforderlich.

Der Fortschritt in der Stanztechnologie und Werkzeugherstellung durch Hartfräsen und präzisem Erodieren ermöglichte flexible Einpresstechnik/ Einpresszonen.

Entsprechende eingesetzte Materialien hierzu sind die hochfesten Kupferlegierungen wie z.B. CuNi3SiMg (K55, Wieland oder Stol76M, KME) oder gar CuCrAgFeTiSi (K88, Wieland) z.B. für EloPin in Dicke t=1,2, Leiterplattendurchkontaktierung D=2,0mm, nominal.

Wesentliche Vorteile der flexiblen Leiterplatteneinpresstechnik sind:

- die Reduktion der Einpress- und Normalkräfte in der Einpressstelle,

- "mitwachsende" elastische Einpresszone bei Temperaturgang der Leiterplatte und somit stabiler gasdichte Verbindung der Kontaktpartner (vergleiche Ausdehnungskoeffizient der Leiterplatte häufig FR4 (Epoxiharz-getränkte Glasfasermatten) und Cu-Legierung)

- bessere Toleranzausgleich zwischen Leiterplatte und Mehrfachpins (Umspritzt in Stecker, Beispiel ABS-Stecker zu Platine mit bis zu 128 Pins),

- und der damit einhergehende geringere Bauraum.

Gerne sprechen Sie uns an.

unsererseits eingesetzte CAD-Systeme

Autodesk INVENTOR und

Hexagon VISI

2D:

- DWG

- DXF

3D:

- STEP

- CATPart (Catia)

- bedingt IGES