Elektrobleche: Rotor- und Statorbleche im Komplettservice

Mit unserem Komplettservice von Stator- und Rotorblech fertigen wir für unsere Kunden vom Laserzuschnitt oder gestanzte Bleche bis hin zu fertigen Blechpaketen verbacken, lasergeschweißt oder stanzpaketiert ihre Motorenkomponenten.

Unsere Technik findet sich in den unterschiedlichsten Branchen und Einsatzgebiete wie E-Mobilität, Elektrowerkzeuge und Maschinen mit nicht kornorientierten Blechen als auch Induktivitäten für Spulenkörper und magnetische Schalter oder Transformatoren hier dann auch in kornorientierten Blechgüten.

Trotz der nicht bestehenden Kornorientierung von den handelsüblichen Elektroblechen für Rotoren und Statoren, können wir Einzelbleche im Aufbau rotieren und mögliche Walzorientierung der Einzellagen eliminieren.

Bedingt durch unseren extrem dünnen Schnittspalt von gerade einmal 0,07mm - soviel, wie der Durchmesser eines menschlichen Haars - sind wir in der Lage kleinste Konturen zu fertigen. Die extreme Leistungsdichte bei einer max. Laserleistung von 1000 Watt ermöglichen Elektrobleche auf Basis Backlacktechnik mit geringster Randzonenaufschmelzung - gratfrei. So sind randnahe Magnettaschen mit einer Stegbreite von 0,35mm bei einer Blechdicke von 0,50mm möglich. Alles zu 100% „Made in Germany“ in paketierter Qualität - in der Regel Toleranzklasse T7.

Übliche Lieferzeiten betragen ca. eine Woche für reine Schneidteile, 3 Wochen bei erforderlicher Back- bzw. Schweißvorrichtung.

Sollte einmal unser reichhaltiges Materiallager in nicht kornorientiertem Elektroblech nicht Ihre Bedürfnisse erfüllen, stehen wir mit allen namhaften Elektrobandhersteller (wie Cogent, Tata, ThyssenKrupp, VoestAlpine, CD.Wälzholz, ...) in Kontakt und besorgen es kurzfristig im Bedarfsfall.

Alles aus einer Hand:

Elektroband-Blech als Lagerware, Zuschnitt, Paketierung mittels Backlacksystem oder verschweißt - FERTIG.

Vorteil für Sie:

ein Ansprechpartner für den Prototyp und Kleinserie Ihrer Elektroblechanwendung, Rotoren und Statoren und somit den nötigen Freiraum für die Planung Ihrer Serie.

Ablauf:

- Datenaufbereitung und Erstellung der Vorrichtungen,

- Laserzuschnitt aus lagerhaltigem oder kundenseitig beigestelltem Elektroblech (idealerweise in Platten, maximal halbes/ geteiltes Mittelformat 1.250 x 1.250mm),

- alternativ: gestanzt für Fertigung von Einzelzähne mittels Komplettschnitt,

- Vermessung und Freigabe des Erststückes,

- Produktion mit fertigungsbegleitender Vermessung,

- Paketierung und Verbindungstechnik (Laserschweißung oder mittels Backlackblech, Ofen oder induktiv) von Elektroblech-Baugruppen (Rotoren, Statoren oder einzelne Zähne),

- Prüfung der Pakethöhe,

- fertiges Produkt.

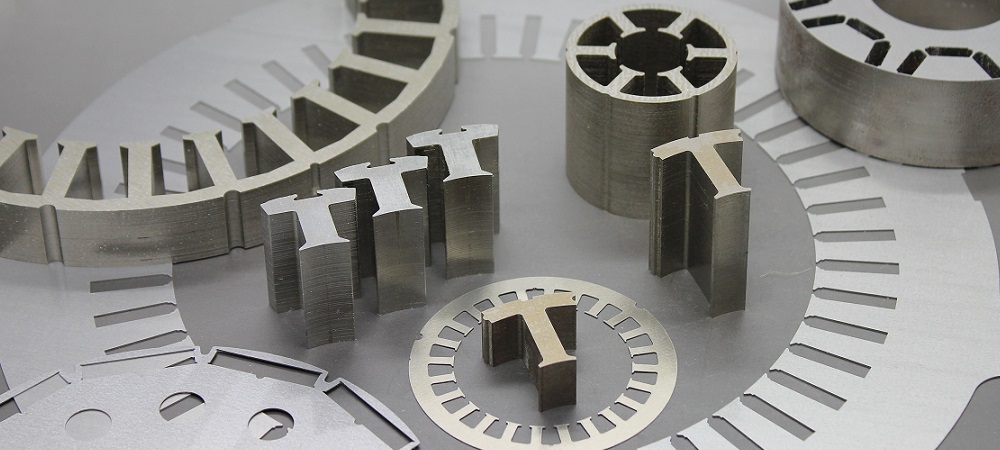

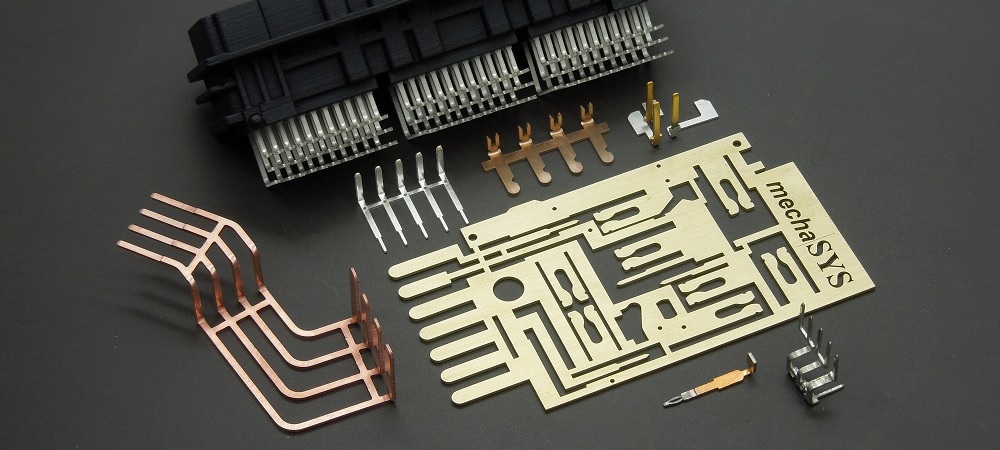

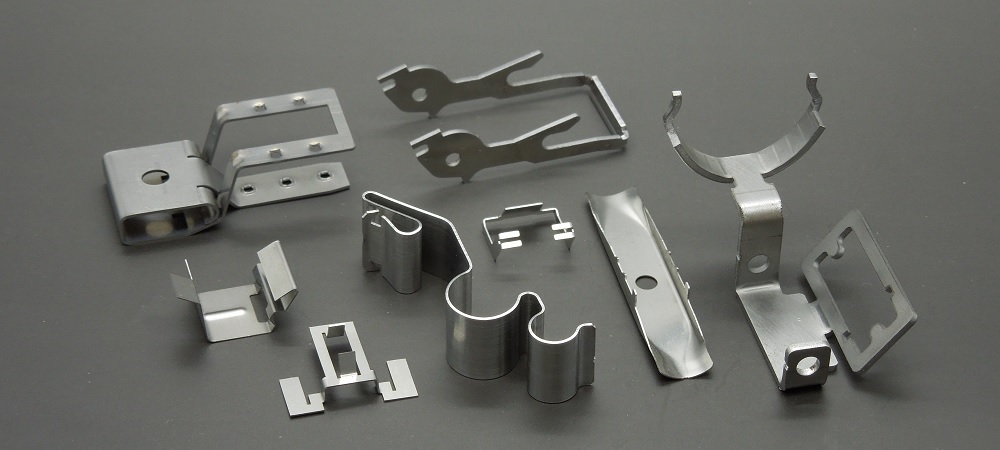

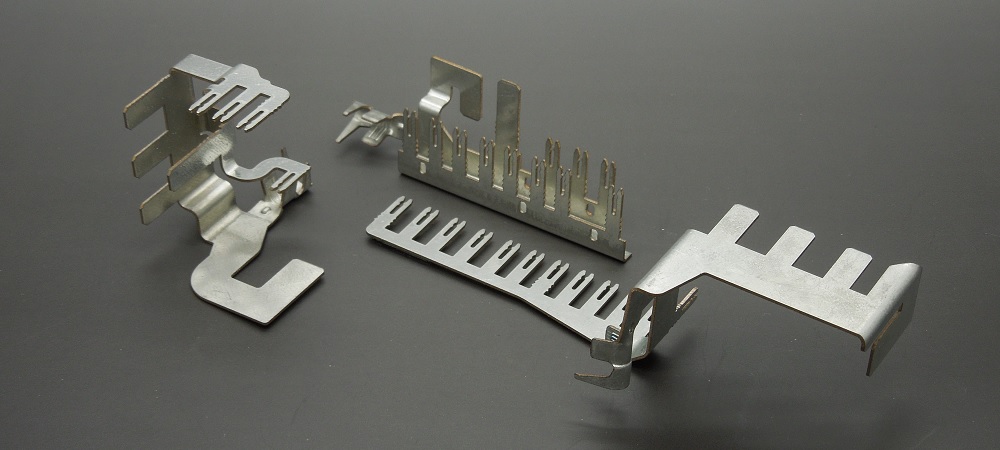

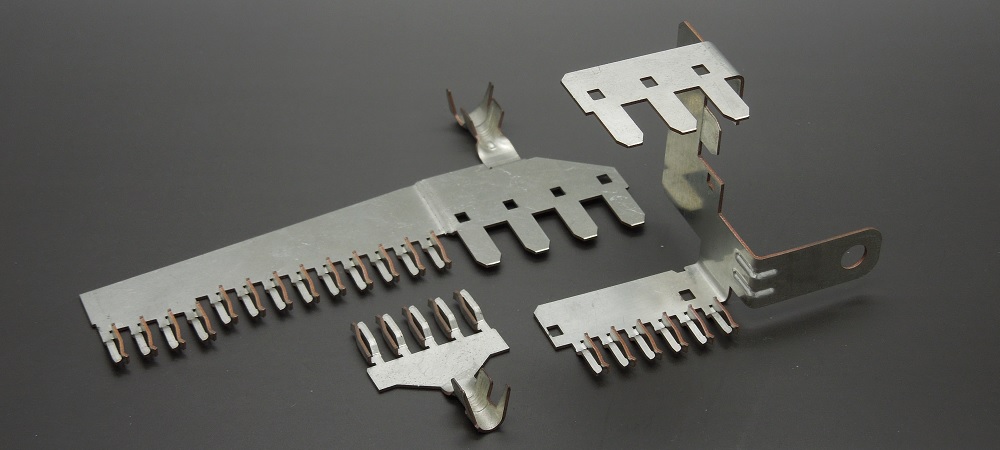

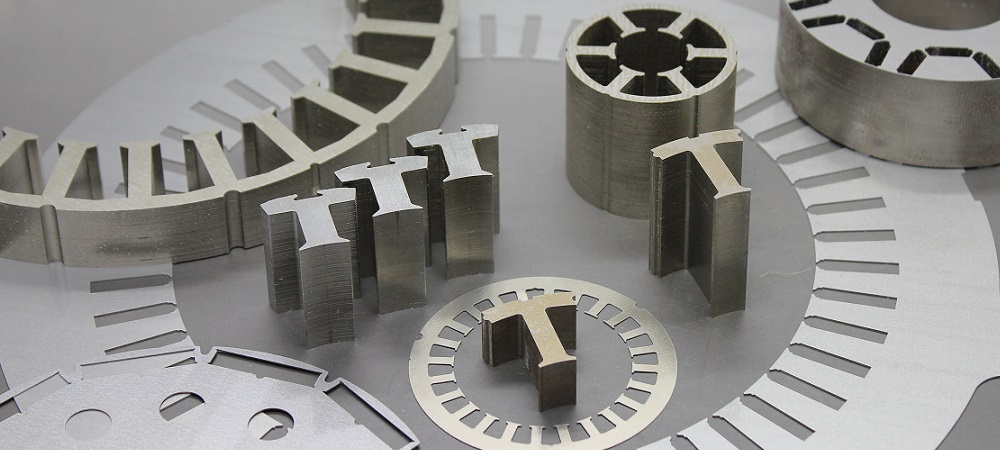

Folgend Beispiele

umgesetzter Teile:

Lagerliste:

M235-35, M235-50,

M270-35, M270-50,

M330-35, M330-50,

M350-35, M350-50,

M400-65A2,

M800-65A,

NO20-15 Backlack,

NO20-15 C5,

NO30-1500A Suralac7000, ...

Neuentwicklung in mittlere Stückzahlen bis Serie:

Ergänzend zu üblichen Musterstückzahlen von einigen wenigen bis vielleicht 100 Rotoren oder Statoren ist es gelungen mit überschaubaren Werkzeugkosten Serien von mehrere 1.000 Stück abzubilden. Dabei kann zum einen die Flexibilität der Lasertechnik genutzt oder komplett gestanzte Bleche verarbeitet werden. Seitens Verbindungstechnik haben Sie als Kunde die freie Wahl: Backlack in Serie oder vertrautes Interlocksystem - abhängig von der individuellen Anwendung und den maximal zugelassenen Wirbelstromverlusten.

Wesentlicher Vorteil: zu gängigen Prototypenaufbauten können mit dieser Technik rotierte Rotoren relativ einfach aufgebaut werden.

Egal ob jede oder jede x.-te neue Blechlage zum Vorgänger um volle Zahnsegmente zueinander rotiert oder Rotoren nur angestellt werden sollen - Thema Minimierung von Cogging mittels Drall. Mit dieser Technik umsetzbar.

Anders gesagt: Der Phantasie der Entwickler ist hierdurch nahezu keine Grenze mehr gesetzt!

Vorteil:

- hohe Flexibilität der Produktion bei mittleren Losgrößen und hoher Produktvarianz

- hohe Prozesssicherheit durch die Entkopplung des Klebeverfahrens aus der Presse in ein separates Modul,

- Reduktion der Stillstandzeiten der produzierenden Presse, damit höhere Ausbringung und somit final geringere Stückkosten,

- Pakete maßhaltig wie aus einem Folgeverbundwerkzeug,

- gedrehte Pakete voll automatisiert herstellbar,

- Anlage umrüstbar auf Stanzpaketieren,

- einfacher Werkzeugwechsel,

- Fertigung Rotor aus Stator umsetzbar.

Auswahlhilfe für Ihre Aufbauten:

Folgend eine Gegenüberstellung einzelner Aufbauten zu optimalen Vergleichbarkeit von Mustern zur Serie:

| Vorteile | Nachteile | |

|

rein Backlack |

|

|

|

Backlack mit partiellen Durchkontaktierungen |

|

|

|

Interlock gestanzt |

|

|

|

Randnahe Verschweißung (Laserschweißung/ WIG-Schweißen) |

|

|

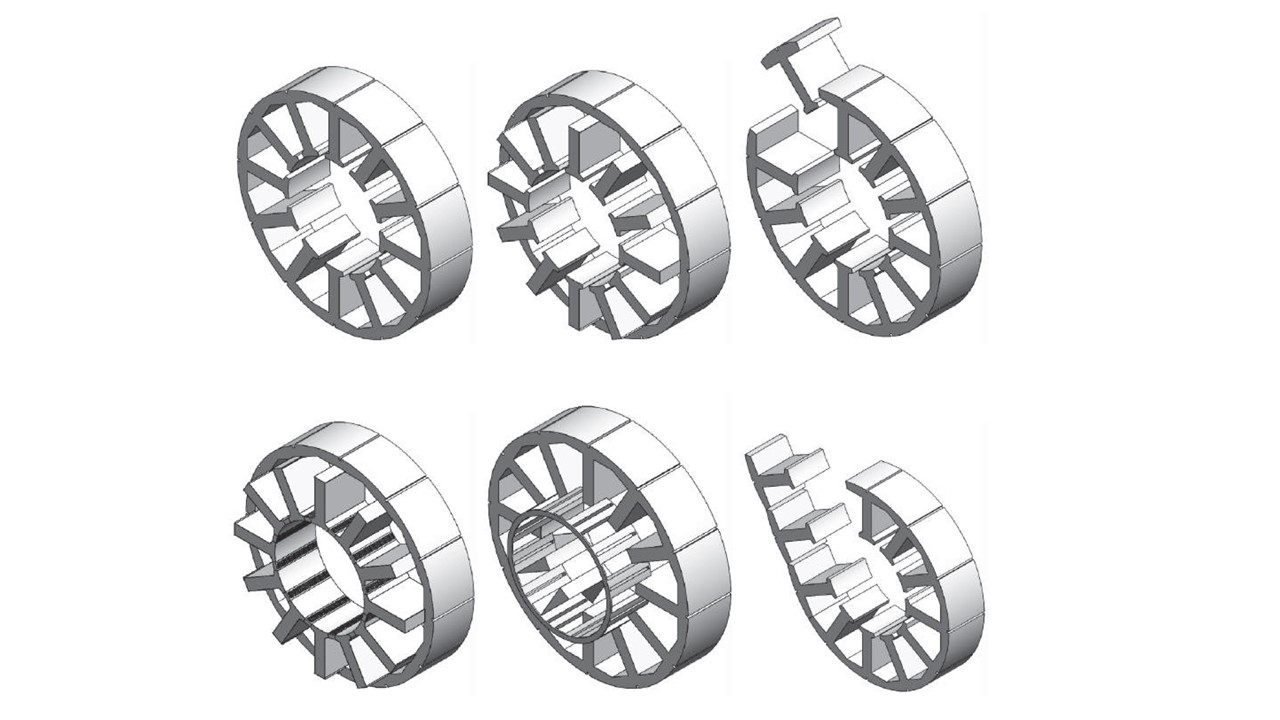

Darstellung von möglichen Statoraufbauten:

oben links: kompletter Stator | oben Mitte: I-Segment | oben rechts: T-Segment

unten links: Pol-Stern | unten Mitte: Pol-Schale | unten rechts: Pol-Kette